【自作ジグまとめ1(鋳造から熱転写まで)】

ものづくりは奥が深くて、

熱転写の方法にしても、塗装方法にしても、使用する塗料にしても、色々な組合せ、パターンが多すぎて最適条件を見つけるのは至難の業です。

見る目も肥えてきたせいで、ちょっとした所が気になって中々満足できるものができません。

釣果にはそこまで影響しないと思うし、使うと塗装は剥がれるしで綺麗なものを作っても余り意味はないものの、ここまできたら完璧なものを作りたいと意地になってます笑

初めてジグを作ったのが去年の12月くらいだったかな。

それから約10ヶ月。基本釣りに行けない日は工房にこもってジグを作ってました笑

10ヶ月もやってると、流石にど素人の自分でも下の動画のようなそれなりのものが出来るようになりました。

自分の中での上手くいったという判定基準は以下の3点です。

1.熱転写抜け(ピンホール)がないこと。

2.塗装でホログラムの輝きが損なわれないこと。

3.凸凹してなく艶があること。

これらを全て達成するためには、言うまでもなく、転写条件や塗装条件が重要になってきますが、なんせ転写条件が違うだけで塗装条件が変わったりでかなり厄介です。

そこで今回は、これまでにそこそこ綺麗にできた条件をまとめてみました。※こちらは素人で且、なるべく安く作ることを目的とした作成手順になります。

そこそこのものを作りたい方は参考にしてみて下さい。逆にもっと良い感じで作れる方はアドバイス下さい笑

まずジグ作成手順は以下になります。

1.ジグの鋳造

2.下地コート(プラサフ)

3.熱転写

4.塗装

5.トップコート(ウレタン)

細かい作業は省いてますが、大きく分けると大体5段階の手順でジグは作成できます。

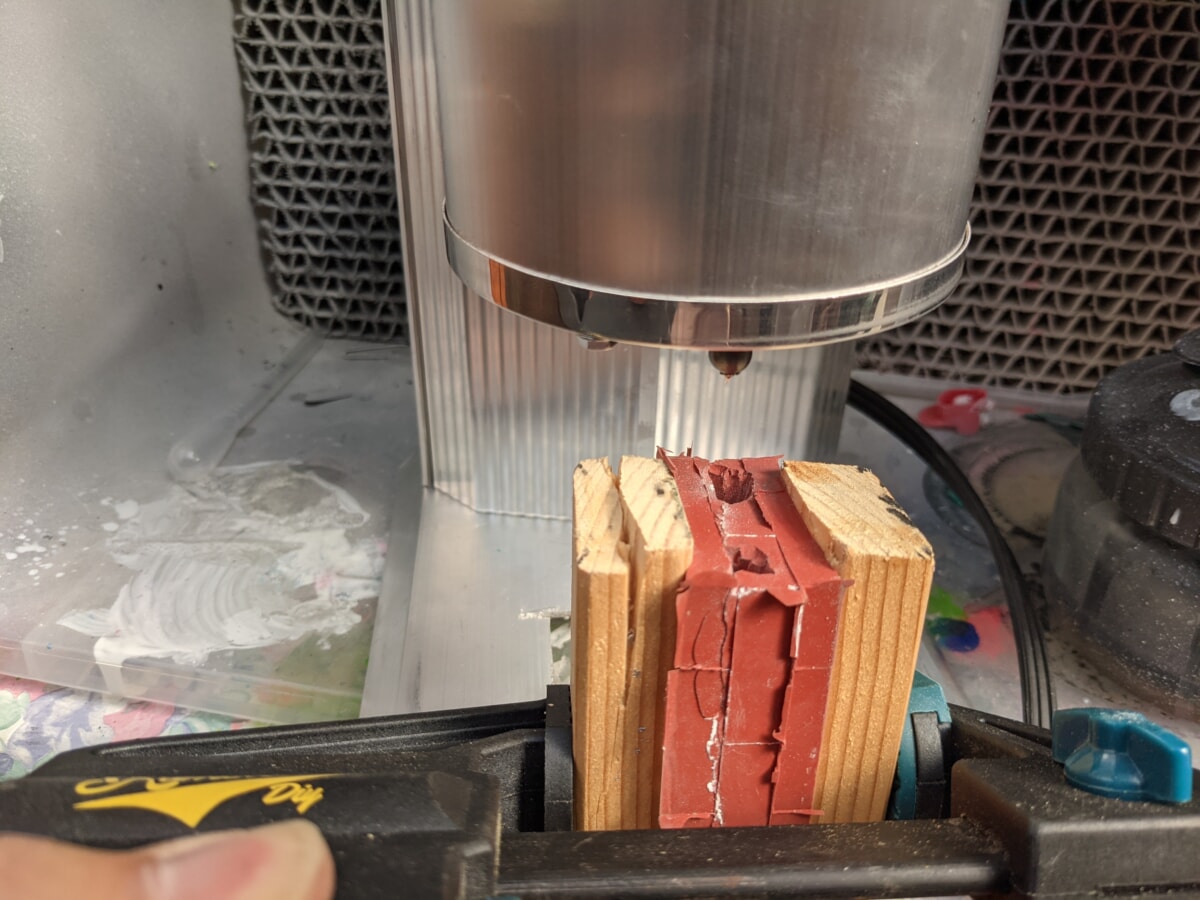

1.ジグの鋳造

まずはジグの準備です。

メーカー品の使い古したものでもいいし、1から作るぜーって人は自作鋳造して下さい。

詳しくは過去記事を参考にして下さい。

使い古したものであれば、一度アセトンで表面のコートを落としてあげたほうが良いですね。

アセトンはホームセンターに売ってます。

自分の場合は、ジグは消耗品、また極力安く済ませたいので自分で準備します。

鉛はラッキーフィッシュで販売してるものを使ってます。

https://luckyfish.kagoyacloud.com/

鉛の単価は1円/gくらいなので、150gのジグを作るのであれば150円ですね!

正確に計算すると、アイを作るための硬質ステンレス線であったり、塗料代が乗ってきますのでもう少し高くはなりますが、メーカー品のもの買うよりもかなり安くできます。

当初は鍋で鉛を溶かし、お玉で型に流し込んでたのですが、最近はリードメルターと言う便利グッズを使ってます。

コンパクトなので塗装ブース内で溶融作業が出来る事(マスクは必要)、鉛の温度を一定にキープ出来る事、流し込みが容易な事などメリットが多く非常に便利です。

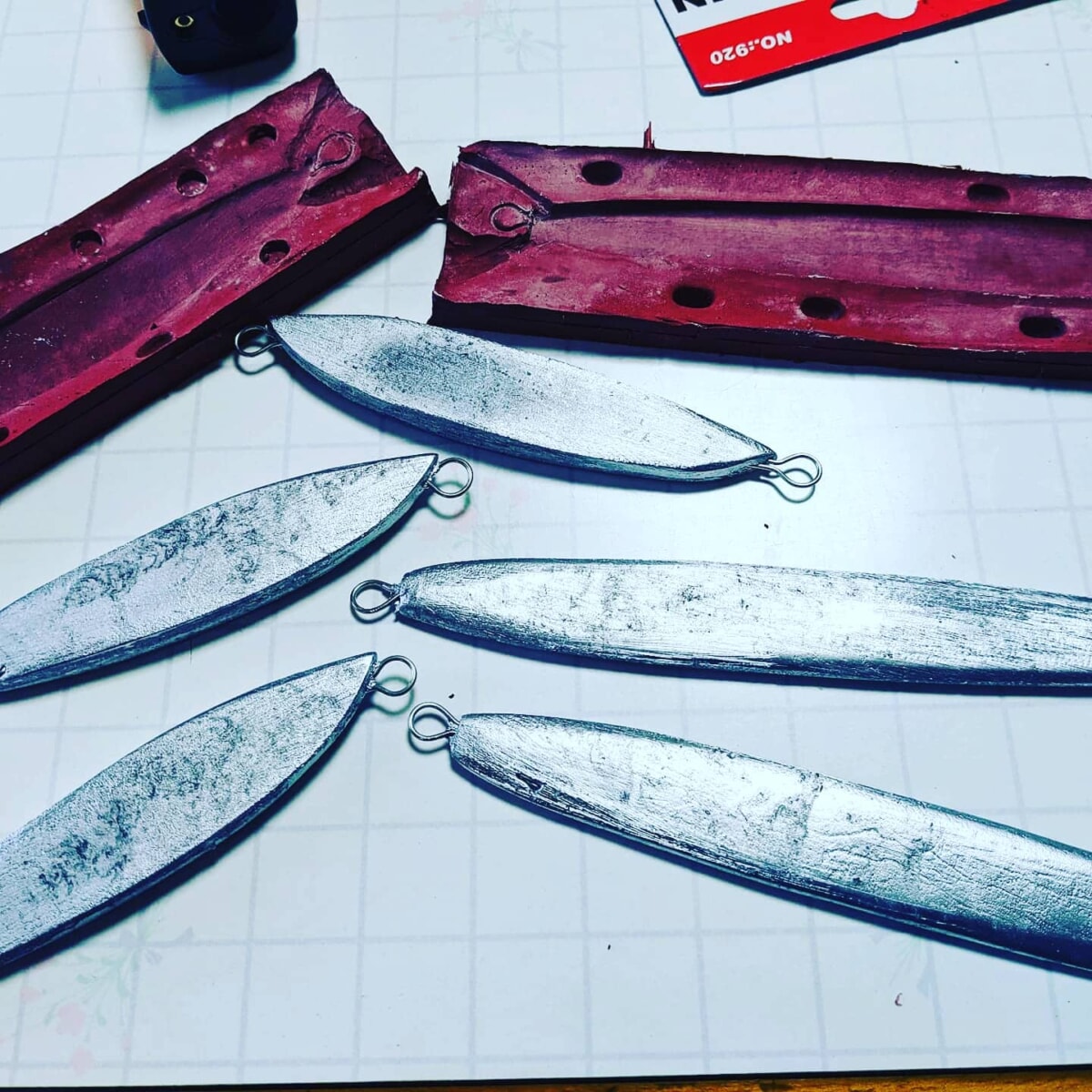

実際にできたものがこちらになります。

大きな窪み等がある場合はパテで埋めておくと後から楽です。

ジグが準備できたら次は下地作りです。

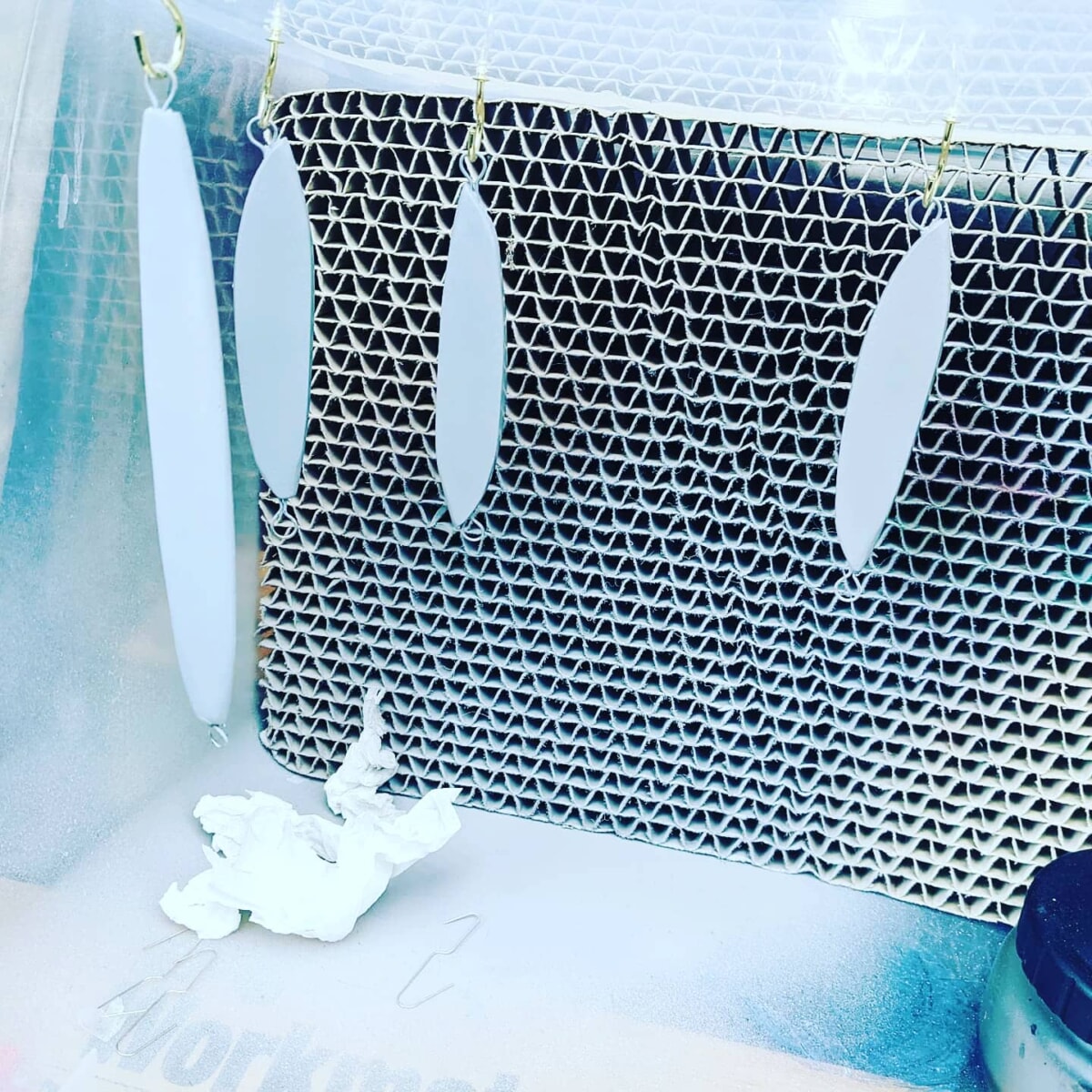

2.下地コート

鉛は色々と密着性に難ありなので、塗装の前や熱転写の前は下地処理をする必要があります。

自分の場合はプライマーとしてミッチャクロンを吹き、その後に小さな凹凸をなくすためプラサフを吹いてます。

当初はミッチャクロン、プラサフはスプレー缶を使ってましたが、塗装ブースが汚れるので最近はドブ漬けしてます。

1L缶のミッチャクロンとロックペイントの1液のプラサフを使用してます。カラーはホワイトにしました。

ドブ漬けすることでミストの飛散は防げますが、スプレー塗布に比べ自重で下へ流れ落ちるので下側の方が膜厚が厚くなると言ったように膜厚差が付きやすい印象です。

なので上下をひっくり返してというように、ミッチャクロンを2回ドブ漬け乾燥後、プラサフも同じように2回ドブ漬けしコートしてます。

プラサフコート後、2時間くらい乾燥させれば水研ぎができます。

プラサフは塗料との密着性を上げるほか、小さな凹凸をなくす目的があります。

自分は耐水ペーパーの#800くらいで水研ぎします。

この時なるべくジグがツルツルになるまで研ぎます。

下地の鉛が出ても大丈夫です。もう一回ドブ漬けするので。

水研ぎが終わったら、再度ミッチャクロンにドブ漬け(必要かは未検証)、そしてプラサフにドブ漬けします。

2回目のドブ漬けは1回目のドブ漬けにくらべ一度水研ぎしてるので表面状態はかなり良くなってるはずです。

ですので、乾燥後は#1000以上で軽く水研ぎします。

水研ぎ後は十分に乾燥させるため、最低一日以上は乾燥させて下さい。

乾燥が不十分な場合、塗装時にシワなどの問題が生じます。

3.熱転写

続いてキラキラするホログラムを貼ります。

ホログラムはシールタイプと熱転写タイプのものがあります。

シールタイプのものは、カットすることで自由自在に形を変えることや、好きなところに貼り付けることができるメリットがありますが、カットする必要があること、曲面への貼付けが難しいこと、シールに厚みがあるため段差をなくす為の塗装が面倒などのデメリットもあります。

一方で熱転写は、貼り分けはできませんがジグに合わせてカットする必要もなく、また厚みが薄いので貼付け後の段差も目立ち難いメリットがあります。

が、塗装条件がシビアというデメリットがあります。

自分はカットするのが面倒だったので熱転写でやってみることにしました。

熱転写シートはラッキーフィッシュで販売してます。

https://luckyfish.kagoyacloud.com/

これはファイヤーホロの熱転写直後のもの。

抜けもなく曇りもなく完璧!

これまでに分かっている熱転写に必要な条件は温度と圧力と下地の状態です。

熱転写方法については過去記事でもまとめてますので参考にしてみて下さい。。

これまでいくつかの条件で熱転写した結果を以下に示します。

| 下地 | 熱転写 |

| プラサフ | △ |

| ミッチャクロン | 〇 |

| 水性ウレタン | ◎ |

この結果から、今のところは水性ウレタンコート後の熱転写が最も綺麗に出来る事がわかりました。またこの方法でミスもかなり減りました。

なんとなく熱転写シートの糊剤との相性がよさそうです。各メーカーのジグもホログラムの下地はウレタンがコートされてそうな感じでした。

このように、ジグの鋳造から熱転写までざっと2ヶ月くらいかな、色々と試してみてそれなりに最適条件を見つけることができました。

シルバーメッキにカラー入れてみたらいい感じ!

しかしここからが長かった。。。塗装ムズイ。。。

次回は塗装について時間があるとき書きますね。

明日は夕方勝負で行って見ようかな~

-

前の記事

【リアル転写 試作品2】 2021.08.20

-

次の記事

2021.8.29【小潮20.5】 2021.08.29

水性ウレタンコートの情報嬉しいです。

なかなかホロ熱転写に挑戦出来なかったのですがこれからハマってみます(笑)

こーべーさん

お久しぶりです!塗装は水性系で行えば恐らく問題なく綺麗にできると思います。しかし発色が弱いことや乾燥時間が長いので自分は何とかアクリル系での塗装を試みてます。

こーべーさんであれば恐らくハマってしまうと思います笑

またわからないことあれば何でも聞いてください!

初コメントになります。

いつも困ったときに頼りになるブログで、大変助かっております。

1つ質問があるのですが、熱転写する前の水性ウレタンやミッチャクロンは完全に乾燥さてから熱転写を行うのでしょうか?

こんばんは!

いえいえ、こちらそこ参考に頂きありがとう御座います!

色々とやり方はありますが、自分は乾燥させるやり方に落ち着いてます!

色々と考えましたが、乾燥させて悪いことはないと思ったからです笑

半乾きだと、後々ちゃんと硬化したのかとか気になるので。強度、耐久性とかも気になりますね!